走进数字化车间:一台工业级道闸机的诞生要经历多少道精密工序?

在客户眼中,道闸机是一个整体设备;但在工业,它是由数百个精密部件通过系统化流程组装而成的“工业艺术品”。今天带您云参观数字化生产车间,了解一台工业级道闸机从原料到成品的精密诞生之旅。

一、第一阶段:精密零部件的“胚胎”成型

- 机箱压铸(精度±0.1mm):

· 采用800吨大型压铸机,将铝锭在680℃高温下熔融,注入精密模具

· 一次成型技术避免焊接变形,确保箱体整体强度和密封性

· 每套模具寿命达10万次以上,保证批次一致性 - 齿轮加工(精度达国标6级):

· 采用日本原装CNC滚齿机,对特种合金钢进行精密滚齿

· 齿面进行高频淬火处理,硬度达HRC58-62

· 每批齿轮需通过三坐标测量仪进行全尺寸检测

二、第二阶段:智能化装配流水线

U型装配线配置了智能防错系统:

· 工位1:机芯预装站

机械臂自动涂抹长效润滑脂,扭力扳手设定精确到0.1N·m

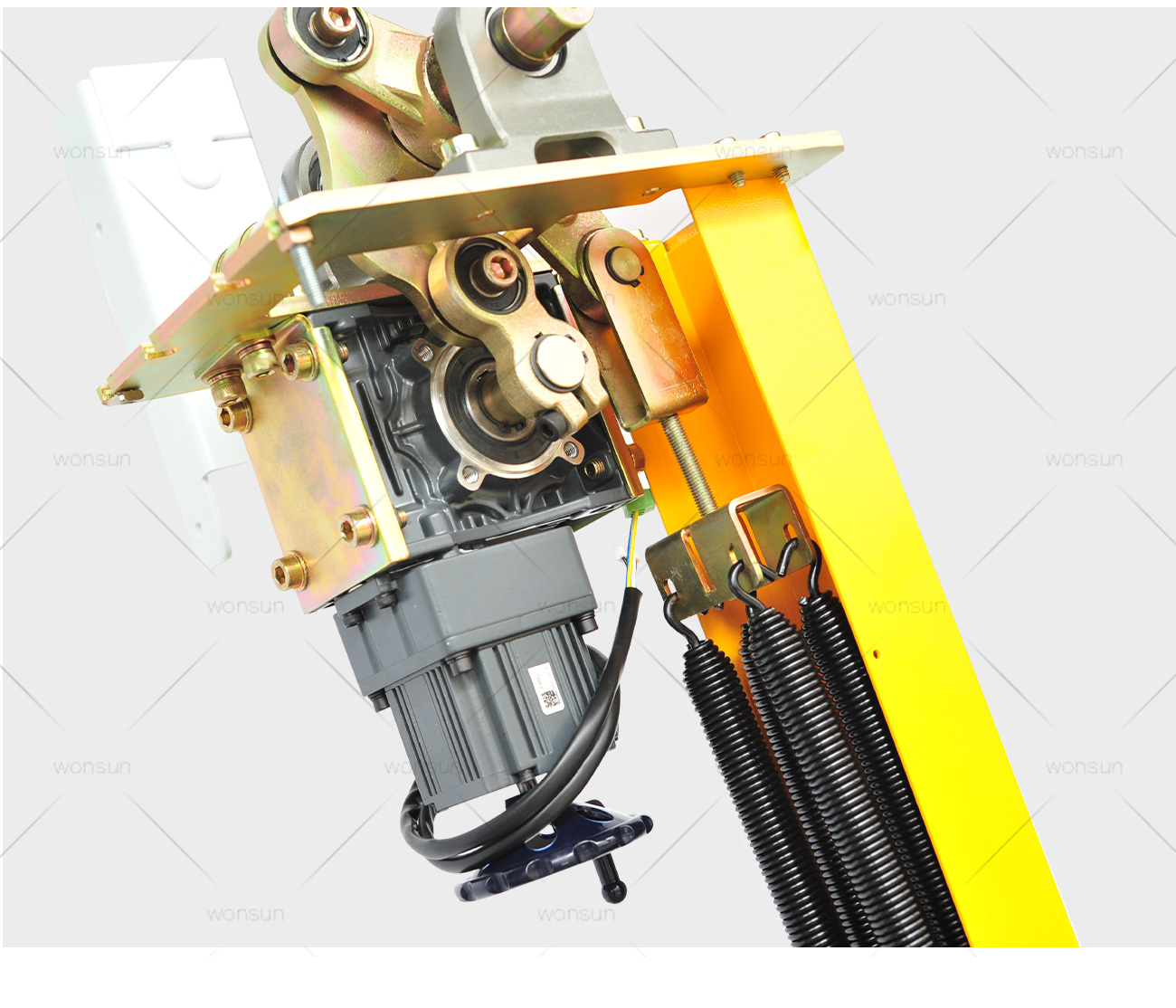

· 工位2:电机总成站

采用激光对位仪确保电机与齿轮箱的同心度<0.05mm

· 工位3:电气装配站

线束采用颜色编码和二维码追溯,自动测试仪进行通路检测

· 工位4:整机调试站

模拟实际工况进行72小时老化测试,记录运行参数曲线

三、第三阶段:数字化质量追溯体系

每台道闸机都拥有唯一的“身份证”:

- 材料溯源码:可追溯钢材批次、热处理工艺参数

- 装配数据包:记录每个螺丝的拧紧扭矩、装配时间、操作员工号

- 测试档案库:保存老化测试中的电流、温度、噪音等全周期数据

四、环境与可持续生产

车间采用:

· 中央除尘系统,粉尘浓度<1mg/m³

· 废水循环处理,实现零排放

· 太阳能供电系统满足30%生产用电

真正的工业级品质,源于每一个细节的精密控制。工业数字化车间,不仅提升了30%的生产效率,更将产品不良率控制在0.2%以下。这种对制造工艺的极致追求,正是敢于提供5年超长质保的底气所在。